根据 保温车结构隔热车厢

1、 保温车整体结构隔热车厢

(1)整体骨架式隔热车厢,该车厢是在一般车厢基础上发展而成的传统结构,其骨架如图2-18所示。在骨架交汇处,一般焊接加强板,以增加整体强度和刚度。

车厢加工工艺流程大致如下:

零部件制作→各片金属骨架总成→车厢金属骨架总成→铆接外蒙皮→安装辅助骨架→填嵌或喷涂隔热层泡沫材料→装内蒙皮→装厢内压条及附件→装后门总成。

① 保温车整体骨架填嵌式车厢,当采用硬聚苯乙烯泡沫块作为隔热材料,只能采取填嵌工艺。厢体结构如图2-19所示。

该车厢结构特点是:车厢的强度和刚度大,型式简单,不需要特殊的型材,但工艺繁琐。由于硬聚苯乙烯泡沫材料的导热系数较大,为了提高车厢隔热性能,势必加厚厢壁,增加车厢的整备质量,减小了有效容积。因此该型式车厢多用于保温性能要求较低的保温汽车上。

② 保温车整体骨架硬聚氨脂喷涂式车厢。车厢结构如图2-20和图2-21所示。它与上述的填嵌式结构主要不同之处是隔热层采用现场喷涂发泡硬聚氨酯泡沫成形式艺,该工艺易于使隔热材料充满整个车厢的隔热空间,故隔热性能较好;硬聚氨酯导热系数比聚苯乙烯的要低,因此在保证车厢总传热系数K一定的前提下,可减小车厢壁厚。但喷涂发泡的隔热层厚度不易控制均匀,因此安装内蒙皮之前,隔热层内表表面须经加工取平。现场喷涂发泡空气污染比较严重,工人劳动强度大,因此现场喷涂发泡工艺不如后叙的现场注入发泡工艺先进。

(2) 保温车整体隔热层式车厢,这种结构型式是先以整体骨架型式或以分片拼装型式制成车厢,预留隔热空间,然后整体注入硬聚氨脂泡沫。这种车厢的最大特点是它具有完整的隔热层,车厢的隔热,密封性能好。

若是采用现场喷涂发泡工艺,则需先喷涂发泡材料,形成隔热层,取平后装车厢内蒙皮。

整体隔热层式车厢的工艺流程大致如下:

车厢外部整体成形→车厢淋雨试验→安装车厢内蒙皮→注入发泡材料→安装厢内附件→安装车厢后门。

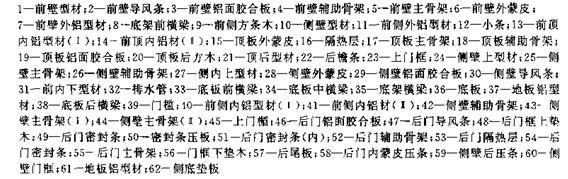

注入发泡有两种方法:一为液态发泡,又称“一次发泡法”。即将液态聚氨酯各组分机械搅拌,高压喷雾成形,另一种为泡状发泡,又称“二次发泡法“。即将聚氨酯各组分在注放前先进行一定程度的发泡,然后再注入隔热层空腔内发泡定型。由于发泡工艺分两步进行,因此,第二次发泡时,聚氨酯的膨胀力已降到厢壁蒙皮可以承受的程度,因而不需大型夹具。当然,二次发泡工艺较复杂且难掌握,发泡质量也稍逊色。图2-22为采用整体骨架式的整体隔热层车厢结构图。

2、 保温车分片拼装隔热车厢

分片拼装隔热车厢结构特点是:将组成车厢的六大片(顶板、底盘、左右侧壁、前壁、后壁)和门事先采用聚氨酯或聚苯乙烯泡沫材料分别形成各自的厢壁隔热层,然后利用合适的连接方式(如铆接,粘接,螺纹连接工嵌合连接加铆接等),将各片拼装成完整的车厢。

分片拼装隔热车厢根据加工工艺不同,可分为分片拼装硬聚氨酯注入发泡式和“三明治“板预制粘接式两种。

(1)分片拼装硬聚氨酯注入发泡式,在结构上,该型式车厢的关键是处理好各片之间的拼接,拼缝的密封和:“断热桥”的布置。要求拼接方式合理,连接可靠,装配方便,嵌合型材的品种要少,在工艺上,则要首先保证硬聚氨酯与内外蒙皮,骨架等粘接可靠,其次,要求聚氨酯密度均匀,其均匀性和拼接方式比整体式好,工艺也简单。

分片拼装式隔热车厢结构如图2-23所示。该车厢各片拼装的嵌合连接铝型材断面形状如图2-24(a)、(b)、(f)、(g)、(h)、(j)所示。

装配时,车厢底板装在车厢底架(副车架)上,前壁,左右侧壁立在底板上并用铝型材与车厢底回横梁螺栓面连,底板后端与后门框采用嵌合紧固。车厢内各厢壁之前连接处均采用角形铝材铆接,并涂以密封胶带等密封材料。车厢内装有“T”字形铝材地板或花纹地板,以及挂钩、挂轨,导风条,排水管,照明和报警装置等。车厢装配后,还须在其拼缝处注入聚氨酯泡沫材料,以增加密封性,减少热传导。

分片拼装式聚氨酯注入发泡隔热车厢的工艺流程大致是:

零部件制作→各片骨架焊接成形→铆接内外蒙皮→各片单独注入聚氨酯发泡材料形成隔热层→各片拼装成车厢(包括后门框)→拼缝注入发泡材料→安装厢内连接件和附件。

(2)“三明治”板预制粘接式“三明治”板拼装结构是近年来发展起来的一种新型隔热车厢结构。它不但在冷藏车保温车上得到迅速发展,而且在冷藏集装箱上也被广泛采用。

“三明治”板又称复合板工夹层板。它是由上、下蒙皮和夹在中间的隔热材料板组成。蒙皮材料多为铝板,不锈钢板等金属板以及玻璃纤维类的工程塑料板。隔热材料一般选用性能优良的硬聚氨酯泡沫,也可选用硬聚苯乙烯泡沫,还可选用硬聚苯乙烯泡沫与硬聚框酯泡沫组合而成的隔热层。

“三明治”板制造工艺流框大致如下:

①蒙皮下料,清洗,将蒙皮其中一人表面打磨粗糙,清除表而尘物,喷涂底漆;

②将一块已经上述处理的蒙皮放入形状类似无盖矩形饭盒的模具内,喷漆表而朝上;

③蒙皮上表而满喷粘胶液

④放置隔热材料

⑤在隔热材料的上表而满喷粘胶液

⑥放置上蒙皮,注意将处理过的蒙皮表面朝向粘胶液

⑦真空加压“三明治”框

⑧消除压力、固化

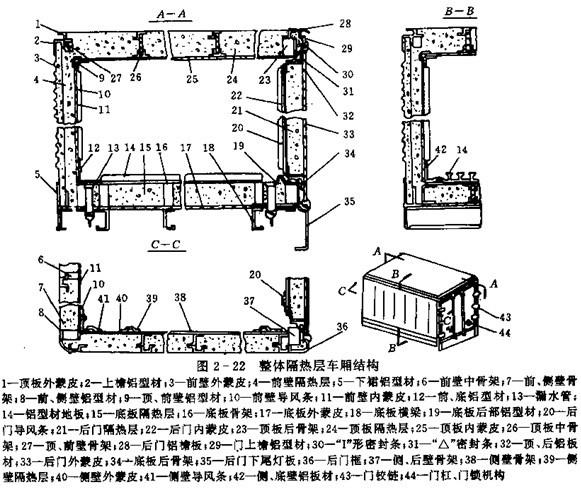

由于“三明治”板中没有骨架,因此要求隔热材料具有一定的强度。通常要求隔热材料的压缝强度达400kpa,拉伸强度为600kpa,剪切强度为300kpa.“三明治”板粘接的隔热车厢结构如图2-25所示。

名片“三明治”框预制成形后,先用粘胶剂将其拼装成车厢,然后车厢内外拼缝处采用 型、

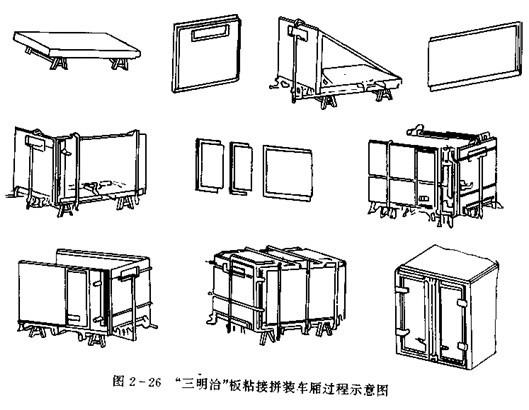

型、 型等铝型材,将其铆接成整体。铆接前 应将铝型材和铆接的厢框表面缝洗干净,然后在接合面处涂刷丁基框胶密封,后门框与后漆的连接除采用铆接方法以外,还可采用焊接,螺栓连接等方法。图2-26为“三明治”框粘接拼装过程示意图。

型等铝型材,将其铆接成整体。铆接前 应将铝型材和铆接的厢框表面缝洗干净,然后在接合面处涂刷丁基框胶密封,后门框与后漆的连接除采用铆接方法以外,还可采用焊接,螺栓连接等方法。图2-26为“三明治”框粘接拼装过程示意图。

型、

型、 型等铝型材,将其铆接成整体。铆接前 应将铝型材和铆接的厢框表面缝洗干净,然后在接合面处涂刷丁基框胶密封,后门框与后漆的连接除采用铆接方法以外,还可采用焊接,螺栓连接等方法。图2-26为“三明治”框粘接拼装过程示意图。

型等铝型材,将其铆接成整体。铆接前 应将铝型材和铆接的厢框表面缝洗干净,然后在接合面处涂刷丁基框胶密封,后门框与后漆的连接除采用铆接方法以外,还可采用焊接,螺栓连接等方法。图2-26为“三明治”框粘接拼装过程示意图。

隔热材料选料选用硬聚氨“三明治”板,制作中无需整体注放发泡式所要求的大型夹具,在拼装、剪切“三明治”框粘接拼装过程示意图。

隔热材料选用硬聚氨缝泡沫的“三明治”板,制作中无需整体注入发泡式方法几乎是不可能做到的。

试验证明,采用“三明治”板材时,可以及时检查其外观和内在质量,如是否存在“空穴”,“烧心”等缺陷,但这对于采用注入发泡式方法几乎是不可能做到的。

试验证明,采用“三明治“板粘接拼装的隔热车厢总传热系数K值和缝气倍速数L值,均比采用分片拼装硬聚氨酯注入发泡结构的车厢低,此外,它还具备以下优点:

①厢体外表平整,光滑、厢体质量小;

②厢体结构简单,工序简便,适合成批和多品种生产

③车厢断热桥设计更为合理

④车厢隔热,密封性能好,热工指针可达国家专业指标的A级标准。

但是它也存在粘接强度及车厢强度较差的问题

上一篇:东风保温车底盘制动系修理技术要求

下一篇:湖北程力保温车隔热车厢的结构设计>